Composite-Form-Werkzeug basierend auf 3D-Druck

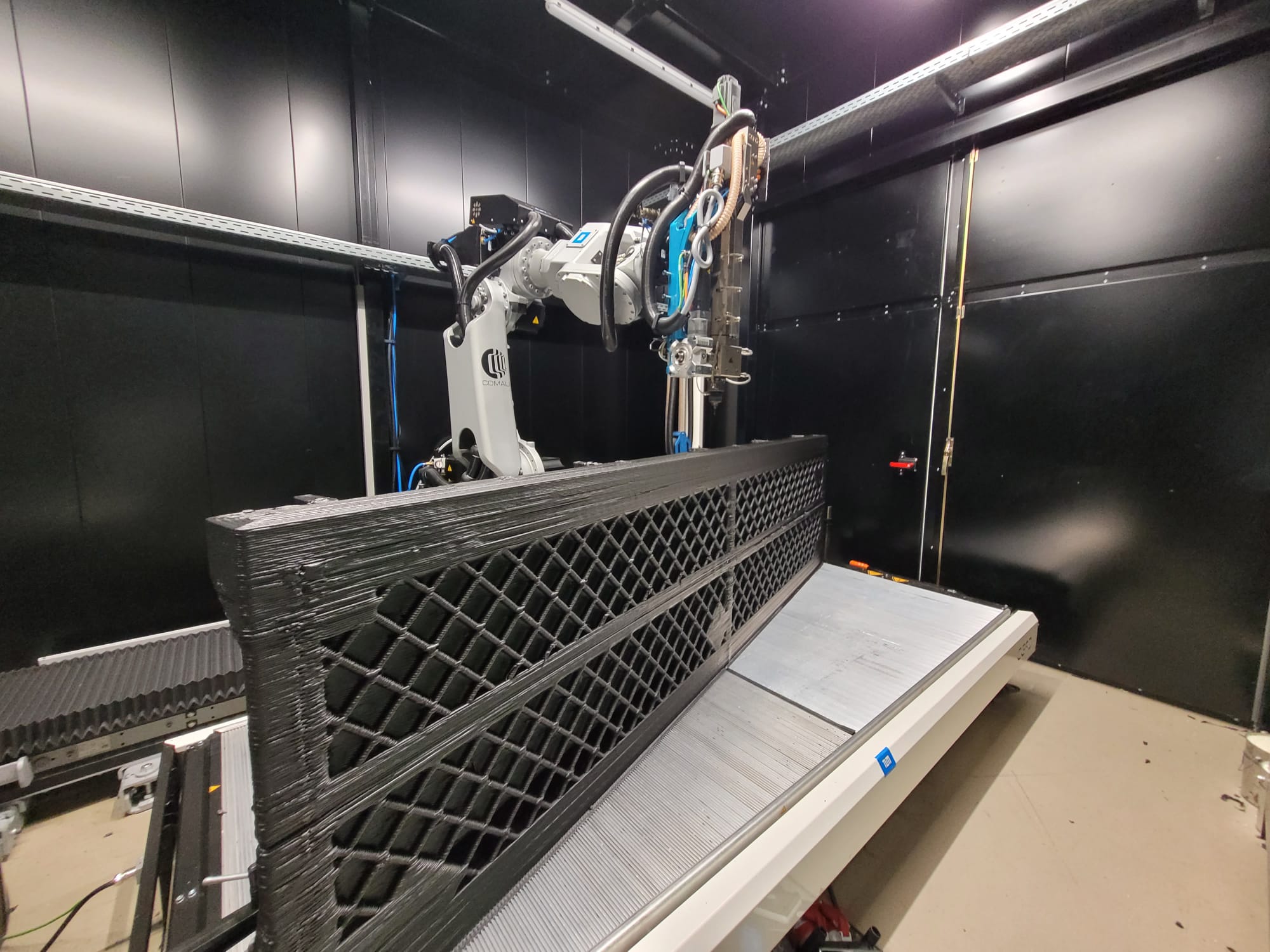

Abb. 1: 3D-gedruckter CFK-Monoblock, © Lehrstuhl für Carbon Composites, TUM

Im Rahmen des europäischen Projekts COMBO3D (COmposite Mould Tool Based On 3D Printing) wurde die Entwicklung eines 3D-gedruckten, innovativen Werkzeugs für die Formung von thermoplastischen Verbundwerkstoffen durch additive Fertigung demonstriert. Diese vom Projektkoordinator (Lehrstuhl für Carbon Composites der Technischen Universität München) hergestellten,3D-gedruckten neuartigen Werkzeuge werden als Resin Transfer Mold (RTM) Tools für die Produktion von modernen Flugzeugbauteilen, wie z.B. Kohlefaser/Epoxid-Flaperon-Flügeln oder Flugzeugrümpfen, eingesetzt.

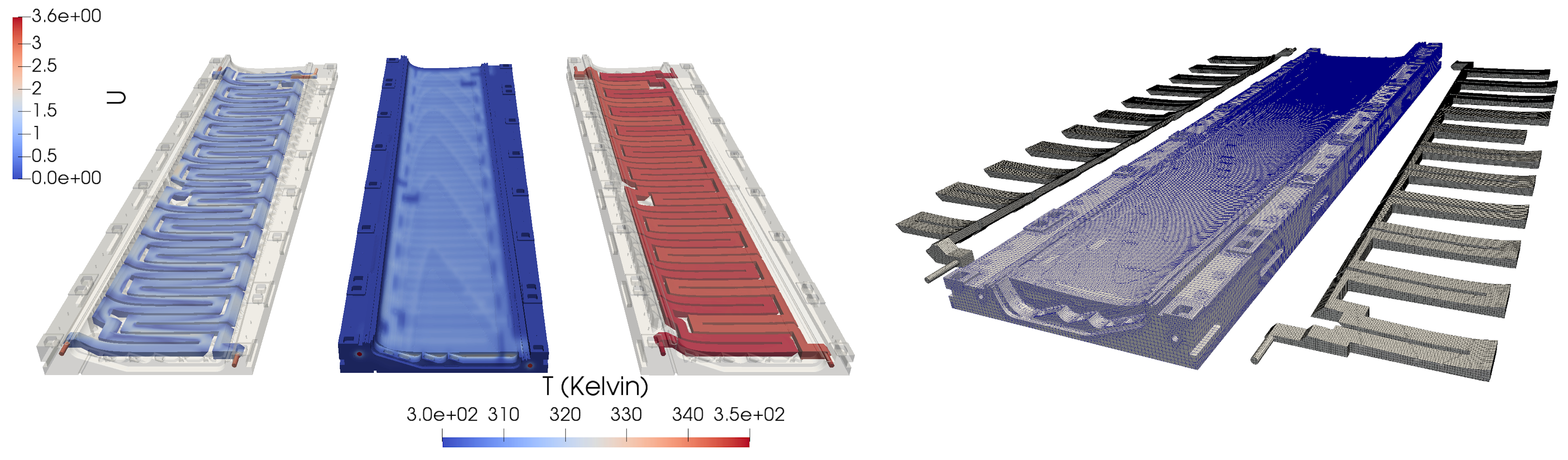

Die größte Herausforderung bei RTM-Formwerkzeugen liegt in ihrer thermischen Performance, wobei eine gleichmäßige Temperaturverteilung erreicht werden sollte. Das anisotrop wärmeleitende Material, der Hochleistungsthermoplast Polyaryletherketon (PAEK), wurde von einem der Projektpartner, Victrex, bereitgestellt und ermöglicht die Auswahl der bevorzugten Wärmeübertragungsrichtung. Der Schwerpunkt des LKR lag auf der optimalen Gestaltung der Kühlkanäle.

Simulierte thermische Leistung mit dem vom LKR vorgeschlagenen Gegenstromkanalpaar

So wurde im Rahmen des Projekts der weltweit größte CFK-Monoblock als RTM-Werkzeug 3D-gedruckt (Abb. 1), das den von LKR entwickelten Gegenstromkanal verwendet. Um eine homogenere Verteilung der Oberflächentemperatur auf der Formoberfläche zu erreichen, kann das eingebettete Gegenstromkanalpaar den Temperaturgradienten kompensieren, der durch den konventionellen, in eine Richtung verlaufenden Einzelkanal erzeugt werden würde. Die thermische Leistung wird durch unsere thermischen Simulationen (Abb. 2) numerisch verifiziert, die eine sehr gute Temperaturverteilung auf der Formoberfläche zeigen, sowohl räumlich als auch zeitlich. Das Gegenstromdesign minimiert potenzielle Produktionsfehler und bietet ein vielseitiges Designprinzip zur Sicherstellung der Temperaturhomogenität im RTM-Verfahren.

Eckdaten des Projekts

- COMBO3D – COmposite Mould Tool Based On 3D Printing

- Programm: H2020-EU.3.4.5.4. - ITD Airframe, Clean Sky 2 Joint Undertaking

- Fördergeber: Europäische Kommission

- Projektdauer: 04/2019 - 03/2021

- Projektkoordination: Technische Universität München https://www.tum.de/

Projektpartner

- Alpex Technologies GmbH

- LKR Leichtmetallkompetenzzentrum Ranshofen GmbH www.ait.ac.at/lkr

- Victrex Manufacturing Ltd https://www.victrex.com/de/